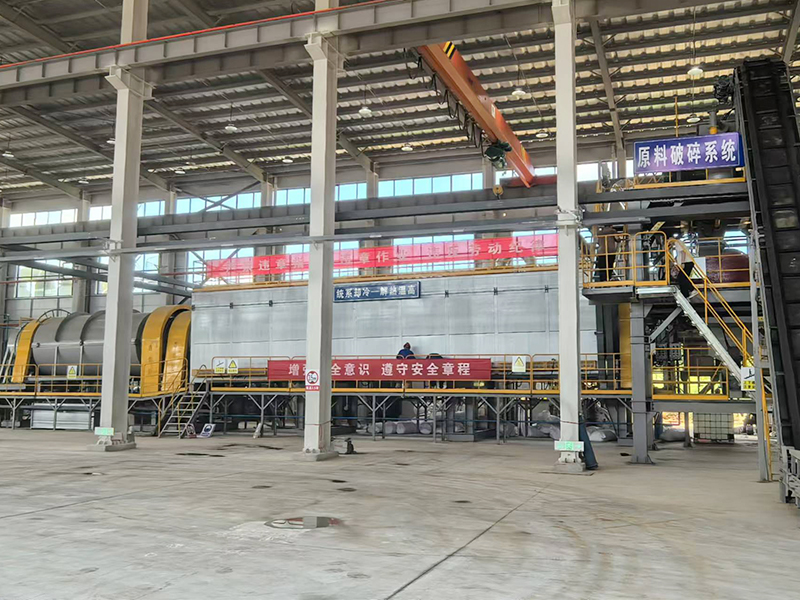

河南废旧锂电池极片破碎生产线设计安装工艺介绍

2025-08-15 来自: 河南鑫恒岩 浏览次数:436

废旧锂电池极片破碎生产线通过系统化设计和工艺优化,实现了高能效资源回收与环保处理,以下从工艺流程、技术优势、环保措施及设备特性四个维度进行详细解析:

一、工艺流程设计:模块化协同实现高能效回收

预处理模块

采用带电破碎技术,直接处理未放电电池,省去预放电环节,降低工艺复杂度与能耗。

粗破碎装置将电池分解为2-5cm碎片,热解炉通过低温热解(≤300℃)去除电解液、粘结剂等有机物,减少后续分选干扰。

分选模块

多级物理分选:一级分离通过振动筛分去除外壳、隔膜等大尺寸杂质;二级分离利用磁选分离铁质材料,涡电流分选回收铜铝箔;三级分离采用气流筛分或风选技术,进一步提纯了正负极粉。

关键参数:破碎粒度控制在0.5-2mm区间,确保正负极粉与集流体充分解离;分选效率达98%以上,杂质残留率低于2%。

后处理模块

正负极粉通过研磨机细化至10μm以下,满足电池材料再利用标准;铜铝箔经压缩打包后可直接回炉熔炼。

二、技术优势:资源回收与经济性的双重突破

高回收率

铜、铝、铁等金属回收率≥97%,正负极粉回收率≥95%,黑粉纯度(金属含量)可达99%以上,显著高于行业平均水平(90%-95%)。

案例:某生产线年处理1万吨废旧电池,可回收铜铝箔约1200吨、正负极粉约2500吨,直接经济效益超5000万元。

低能耗与低成本

带电破碎技术减少放电环节能耗,热解炉采用余热回收系统,综合能耗降低30%以上。

设备维护成本较传统工艺降低20%,故障率低于0.5%,运行稳定性提升50%。

三、环保措施:全流程污染控制

粉尘治理

破碎、分选环节配置脉冲布袋除尘器,粉尘去除效率≥99.9%,排放浓度≤10mg/m³,远低于国标(30mg/m³)。

案例:某生产线粉尘排放实测值为8mg/m³,远低于《大气污染物综合排放标准》(GB16297-1996)要求。

有机废气处理

热解废气经碱液喷淋塔+活性炭吸附装置处理,VOCs去除率≥95%,氟化物去除率≥99%,实现达标排放。

废水循环使用率≥90%,仅需定期补充损耗,无外排废水。

噪音控制

设备采用隔音罩与减震基座,噪音≤75dB(A),满足《工业企业厂界环境噪声排放标准》(GB12348-2008)要求。

四、设备特性:智能化与模块化设计

自动化控制

采用PLC+触摸屏控制系统,实现全流程自动化运行,单班操作人员减少至2-3人。

配置故障诊断系统,实时监测设备状态,预警准确率≥98%。

模块化扩展

设备支持按需组合,处理能力覆盖0.5-5吨/小时,适用于中小型回收企业至大型处理基地。

案例:某企业通过模块化扩展,将原生产线处理能力从1吨/小时提升至3吨/小时,收益周期缩短至1.5年。

安全设计

配置氮气保护系统与防爆装置,避免热解过程中有机物燃烧风险。

关键部件采用耐磨、耐腐蚀材料,使用寿命延长至8年以上。

五、应用前景与行业价值

该生产线通过技术创新与工艺优化,解决了传统回收工艺中回收率低、污染严重、成本高企等痛点,为废旧锂电池资源化利用提供了高能效、环保的解决方案。随着新能源汽车产业的快速发展,预计到2030年,废旧锂电池回收市场规模将突破千亿元,此类生产线的推广应用将助力行业实现绿色转型与可持续发展。

产品中心

产品中心